Por Paula Andrea Cortés A.

Aunque no lo creamos, la manera en la que especificamos un material en ingeniería (en planos o especificaciones técnicas) influye en la calidad final de un componente, estructura o sistema. Los materiales son una parte fundamental de los diseños en ingeniería y su adecuada selección es esencial para garantizar la funcionalidad de las estructuras en las que son empleados. Una especificación adecuada de material nos reduce incertidumbres inherentes a la fabricación de los materiales y nos ayuda a establecer si la capacidad del material es suficiente para suplir las necesidades que tiene una estructura o componente de un proyecto particular.

Pero ¿qué se entiende por una especificación incorrecta (o incompleta) de material?, pues aquella que sólo hace referencia a la composición química del material, como, por ejemplo: “AISI 1020”, “Acero inoxidable tipo 304”, o simplemente “Acero al carbono”. Estas “especificaciones” no delimitan de forma adecuada el material requerido para la estructura o componente, ya que es bien sabido que muchos productos (materiales) pueden alcanzar dicha composición química, a pesar de que no sean el adecuado para las necesidades de nuestro diseño; como lo explicamos a continuación.

Por ejemplo, la designación “SAE 1020” se refiere únicamente a un acero al carbono con un contenido de carbono (C) menor al 0.20% y con algunos límites (no estrictos) en algunos otros elementos o aleantes. Aspectos como el acabado superficial, las tolerancias dimensionales y los controles durante la fabricación de este material quedan excluidos de esta “especificación”. Además, dicha “especificación” tampoco permite establecer de forma precisa las propiedades mecánicas requeridas para el material, pues no se hace referencia a la condición de tratamiento térmico. Y, a menos que el proveedor tenga un plano de la pieza, la forma del producto no es posible establecerla, y bien te pueden enviar una barra o una lámina.

Entonces, ¿cuál es la manera más adecuada de especificar un material?, o por lo menos ¿cuál es la más práctica para nuestro cotidiano ejercicio de ingeniería? En el ámbito de los metales (aleaciones ferrosas, aleaciones de aluminio y algunas aleaciones de cobre), la forma más adecuada es referirnos a una especificación estándar (Standard Specification); emitidas por las diversas entidades de estandarización que existen en el mundo, tales como: la ASTM en Estados Unidos, la DIN en Alemania, la BS en el Reino Unido, la JIS en Japón o la ISO de carácter internacional; entre otras. Estas entidades se encargan de emitir especificaciones que delimitan diferentes aspectos del material de forma genérica y estandarizan su uso teniendo en cuenta las necesidades de los diseños y la capacidad de los fabricantes para producir un determinado producto (son documentos que se construyen con la participación de muchas entidades). Lo cual se traduce en calidad (homogénea o estándar) para la materia prima que usamos en nuestros diseños.

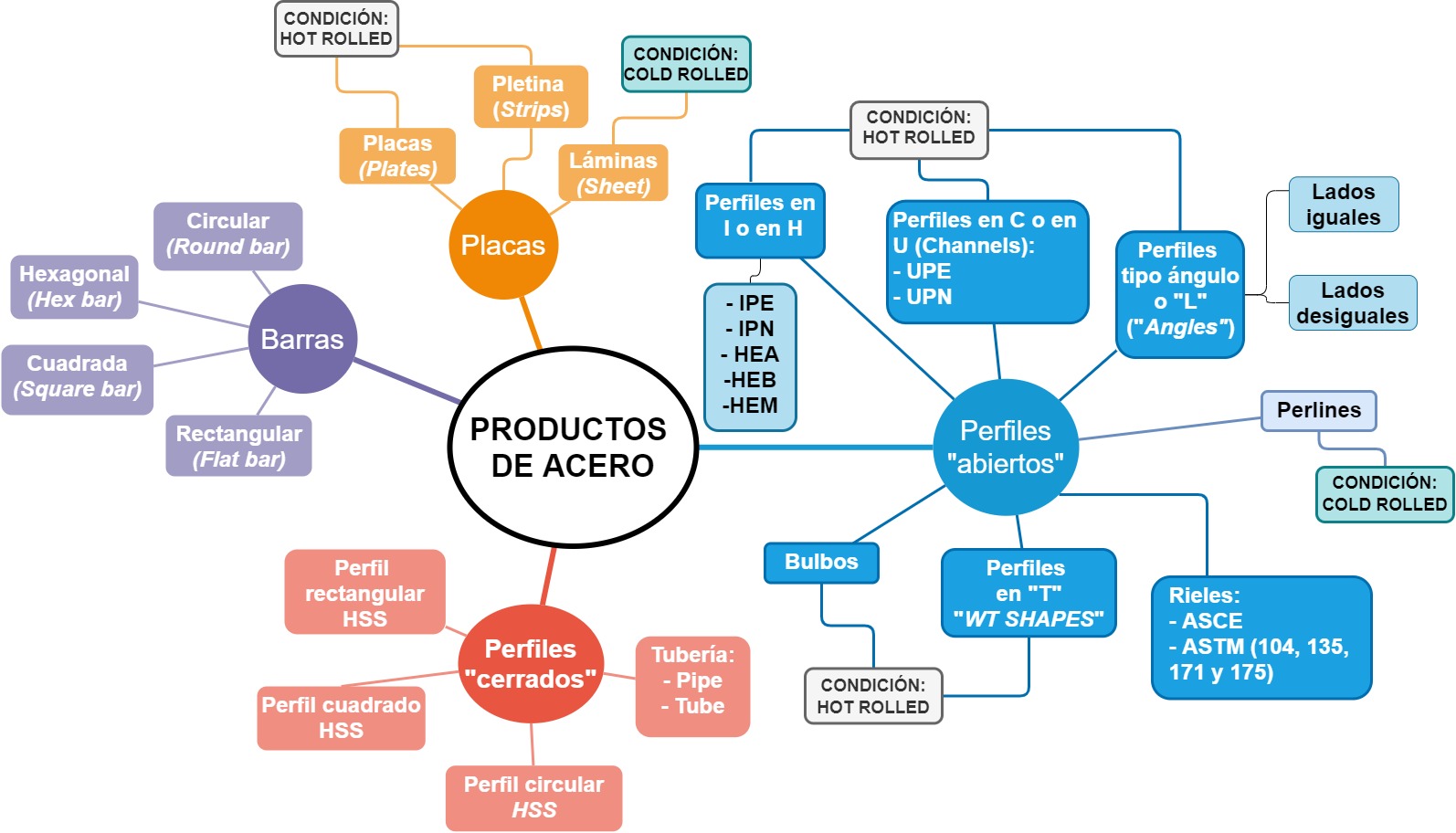

Cuando se hace referencia a una especificación estándar no solo nos referimos a la composición química (particular o genérica) de un material sino también a su manufactura. Establecemos aspectos como: su forma (véase esquema 1); métodos de manufactura; propiedades mecánicas mínimas; tratamientos térmicos; controles de calidad en fábrica y pruebas de aceptación (prueba hidrostática en el caso de tuberías). Además, si nuestra aplicación requiere unas condiciones de trabajo más complejas (altas temperaturas, fluidos corrosivos, etc.), estos estándares nos permiten invocar otros aspectos complementarios para mejorar aún más las características de nuestro material.

Los materiales pueden adquirirse en un sinfín de formas como se ve en el esquema 1, las cuales están asociadas a diversas especificaciones estándar como son, por ejemplo: ASTM A36 (placas, barras y algunos perfiles abiertos), ASTM A500 (perfiles cerrados), ASTM A53 (tuberías) y ASTM A572 (placas, barras y algunos perfiles abiertos), entre otros. Dependiendo del alcance de la especificación, en algunos casos no basta sólo con definir la especificación estándar sino además el tipo o grado de material.

Cada forma de material puede fabricarse por diferentes métodos de manufactura, y esto también influye en el nivel de calidad del material. Por ejemplo, una pregunta que es usual hacerse cuando se usan tuberías (tipo pipe o tube) es: ¿se considera aceptable que mi tubería tenga costura?, o acaso ¿requiero algo más confiable?

El diseñador y/o fabricante debe conocer tanto las formas de los materiales como las especificaciones estándar asociadas a estos materiales y su alcance para establecer de forma adecuada el material requerido para su diseño.

Con respecto a las pruebas, verificaciones y/o ensayos, las especificaciones estándar hacen referencia a una cantidad, tipo y frecuencia mínima, apoyados en las aplicaciones que tienen los productos y que han sido ampliamente aceptados en la industria. Cuando específicas “AISI 1020” para un material, omites todas esas pruebas, ensayos y verificaciones y abres la posibilidad de que te suministren un material de dudosa calidad, de ahí que podamos decir que un material mal especificado incide negativamente en la calidad de una estructura o componente, a pesar de que esto no sea tangible o al menos no pueda percibirse visualmente.

Como algo final, es importante considerar la distinción que las entidades de estandarización hacen entre un material de aplicación estructural (Structural) y de recipientes a presión (Pressure Vessel). Lo cual también sucede en la distinción que se hace entre las designaciones de: “fractura crítica” y “no fractura crítica” de la especificación estándar de acero para puentes metálicos ASTM A709. Detrás de estas distinciones, lo que existe es una diferencia en la cantidad de ensayos que se realizan para establecer las propiedades mecánicas de los materiales y la cantidad y/o tipo de verificaciones que se realizan al producto terminado (inspección visual, ultrasonido, partículas magnéticas etc.).

Cuando se ejecutan más pruebas y ensayos, se obtienen más datos del material (documentos verificables y certificados) lo cual nos ayuda a disminuir un poco las incertidumbres pues trabajamos con datos reales y no con suposiciones; lo cual mejora la confianza en la capacidad que tendrá un material para resistir las condiciones que le impone un diseño particular.

Sobre el autor:

Estudiante de maestría en Ingeniería mecánica.

Con experiencia en la selección (soldabilidad) y especificación de materiales metálicos (aceros y aluminios).